圓鋼感應淬火噴水圈 二維碼

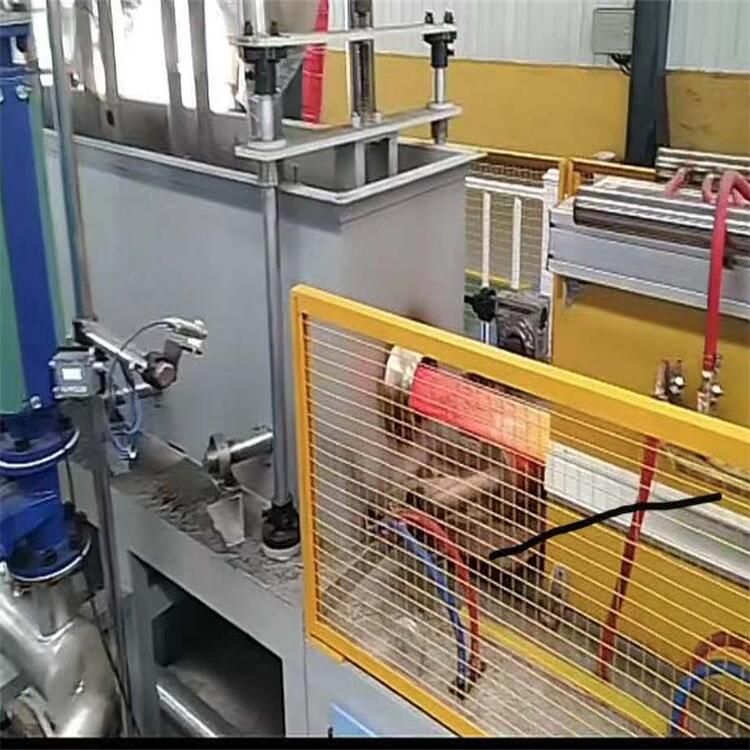

圓鋼感應淬火設備是目前比較流行中頻加熱熱處理生產線,采用中頻加熱和噴水冷卻實現圓鋼淬火目的。在圓鋼噴水冷卻過程中,淬火噴水圈的好壞直接影響到圓鋼淬火的效果,因此,圓鋼感應淬火噴水圈設計制造就顯得尤為重要了。這里,海山電爐小編就來聊聊圓鋼感應淬火噴水圈。

1、準確計算圓鋼感應淬火噴水圈的冷卻能力,噴水圈的冷卻能力就是單位時間由冷卻介質吸收并排放的熱能(MJ?h)。圓鋼感應淬火噴水圈冷卻能力要大于鋼材淬火降溫所排出的熱能。冷卻介質帶走的熱能與鋼材釋放出的熱能之比例 大小,表示淬火冷卻器的冷卻能力。 2、圓鋼感應淬火噴水圈的形狀是根據加熱零件的表面輪廓來確定的,要求感應圈與零件之間必須有一定的間隙,而且各處均勻一致。 對圓鋼加熱時,噴水圈的內徑D內=D0+2a;對內孔加熱時,感應器的外徑D外=D0-2a。其中D0為工件的外圓直徑或內孔直徑,a為二者之間的間隙。對軸類零件取1.5~3.5mm,齒輪零件取1.5~4.5mm,內孔零件取1~2mm。如進行中頻加熱淬火,則間隙略微有所不同,一般軸類零件為2.5~3mm,內孔為2~3mm。 3、圓鋼感應淬火噴水圈的淬火冷卻介質應具有足夠的壓強冷卻介質的壓強是提供 給介質噴射液柱流動能的基礎。液柱流有足夠的動能才能沖破氣 膜,保持高的冷卻速度。冷卻介質的壓強隨淬火鋼材尺寸的增大而 升高。 直徑在100mrn以下的管材和直徑在60mm以下的棒材,淬火冷卻時使用淬火介質的壓強為0.2?0. 5MPa;大于以上尺寸的 管材和棒材,海山小編認為淬火介質的壓強可適當提高至0. 3?0. 6MPa。釆用 多大的淬火介質壓強要結合生產實際進行調整,以上數據僅供參考。 4、圓鋼感應淬火噴水圈的截面形狀較多,如圓形、正方形、矩形、板型(外焊冷卻水管)等,當淬火面積相同時,彎制成矩形截面感應圈最省料,而且透熱層均勻,圓形截面最差,但易于彎制。海山電爐設計多選用的材料多為黃銅管或紫銅管,高頻感應圈壁厚為0.5mm,中頻感應圈為1.5mm。 5、圓鋼感應淬火噴水圈噴水孔板的尺寸噴水孔板的設計合理與否,直接關系到冷卻器的冷卻效果。孔板設計中要把握好以下兩個要點。 5.1、進水管的橫斷面積要大于噴水孔總面積這樣才能保持噴水注有足夠的壓強。通常進水管的面積比出水孔總面積大10% 左右。 5.2、噴水孔的直徑和孔距要合適噴水孔直徑過小容易產生堵塞或銹蝕,影響冷卻的均勻性。孔徑過大孔距必然增大少水 注的沖擊點,也會降低冷卻的均勻性。合適的孔徑和孔淬火 鋼材的尺寸加以選定。通常情況下孔徑應控制在2?3mm,8?10mm,特殊情況可適當放大。 6、圓鋼感應淬火噴水圈的冷卻水路與噴水孔。考慮到因渦流損耗而發熱,故圓鋼感應淬火噴水圈各組成部分需要通水冷卻,對于銅管可直接通水冷卻,銅板制造部分可做成夾層或外焊銅管組成冷卻水路;海山電爐制造經驗為高頻連續或同時加熱采用自噴冷卻時,感應圈的噴水孔的直徑多為0.8~1.0mm,中頻加熱為1~2mm;連續加熱淬火感應圈噴水孔的角度為35°~45°,孔距為3~5mm。同時加熱淬火噴水孔應交錯排列,孔距布置均勻,一般噴水孔的總面積應小于進水管的面積,以確保噴水的壓力和進水壓力符合要求。 7、圓鋼感應淬火噴水圈淬火水柱的噴著點要均勻噴著點是否均勻,一方面平均噴孔的分布,另一方面還取決于鉆孔的質量,特別是孔的深度。當鋼材旋轉前進時,可以彌補噴著點不均勻造成的缺點。旋渦 式冷卻器和切向水柱冷卻法,其噴水口的角度應保持一致才能產生 強勁的旋轉渦流,強化冷卻效果。 8、圓鋼感應淬火噴水圈需要注意的是為解決內孔加熱的環形效應,可在感應圈上卡上鐵氧(高頻淬火)或硅鋼(中頻淬火)片,制成門字形導磁體,驅使電流沿導磁體的缺口(感應圈的外層)流過。為防止不應硬化的部分被加熱,可采用鋼環或軟磁材料制成磁短路環屏蔽。另外感應加熱時,對于感應圈靠近尖角部分的間隙應適當加大,以防局部過熱。 9、圓鋼感應淬火噴水圈為防止淬火介質和水蒸氣進入加熱感應器一旦淬火介質進 入加熱感應器內,輕者影響鋼材溫度,嚴重時會使感應器匝間短路 損傷感應線圈。因此,必須防止淬火介質和水蒸氣進入加熱感應器 內。具體措施如下。 10、在感應加熱爐淬火冷卻線圈與感應器之間設擋水簾。擋水簾采用耐火化纖布條制成,高溫鋼材從預留孔中通過進入淬火冷卻器。 10.1、擴大淬火冷卻器的排水孔面積或設計無底冷卻器.使冷卻 水直泄入下部水箱,保持冷卻器內不積水。 10.2、淬火冷卻器進料側釆用錐形孔板,可以防止冷卻介質溢出。

如有圓鋼感應淬火噴水圈需求,請致電13891812360國經理;更多圓鋼感應淬火噴水圈資訊,請關注陜西海山機電有限公司網站http://www.zzygnk.cn. |