軋鋼球的電爐 二維碼

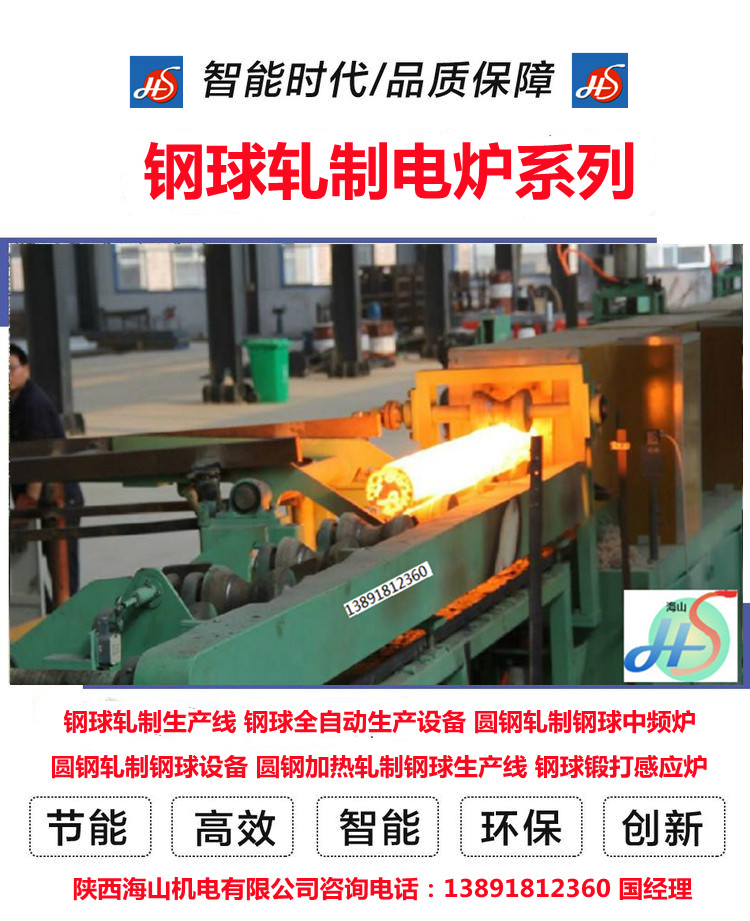

軋鋼球的電爐是一種專門用于軋制鋼球的非接觸感應加熱設備,其工作原理主要基于電流通過圓鋼導體產生熱量,使軋球圓鋼材料軟化并通過鋼球軋機軋制成球形。海山電爐小編認為,耐磨鋼球生產的電爐還需要根據扎制鋼球具體的生產工藝和材料要求進行電爐參數的優化和調整,才能到最佳的生產效果。下面,海山電爐小編詳細介紹這款軋鋼球的電爐。

一、軋鋼球的電爐?主要參數: 1、中頻電源: KGPS200KW-15000KW。 2、鋼球材質:B2、B3、B6、70Cr2、75Mncr、65Mn、60Mn、GCr15、40Cr、45# 3、鋼球產量:小時產量0.2-20噸。 4、感應器設計:變匝距,溫度梯度設計,更高效率。 5、彈性可調節壓輥:使不同直徑圓鋼棒均能勻速進給,爐體間輥道及壓輥均采用304無磁不銹鋼制造并水冷。 6、紅外測溫:在出料端設置紅外測溫裝置,使鋼棒進入軋機前的溫度一致。 7、 能量轉換:加熱至930℃~1050℃,耗電280~320度。 8、根據用戶需要提供帶觸摸屏或者工控機系統的遠程操作臺。 二、軋鋼球的電爐機械系統工作過程: 本成套軋鋼球的電爐機械動作采用PLC控制,只需人工將料置于儲料架其余動作均由PLC控制下的系統自動完成。在軋制過程中,控制裝置會根據設定的工藝參數進行精確控制,以確保鋼球的形狀和尺寸符合要求。最后,出料裝置會將軋制完成的鋼球取出并進行冷卻處理。 人工置料于儲料架→ 自動續料裝置續料→爐前夾輥進料裝置→爐內加熱 →夾輥出料快速出料 →紅外線測溫控溫→進入鋼球軋機 三、軋鋼球的電爐的構成: 軋鋼球的電爐通常包括以下幾個主要部分: 1、爐體:爐體是軋鋼球的電爐的主要組成部分,通常中頻電源、矩形紫銅線圈、冷卻管路、匯流排、耐火材料制成,用于加熱軋制的鋼球圓鋼材料。爐體內部通常設計有加熱元件,如感應線圈等,以產生感應加熱熱量。 2、軋制裝置:軋制裝置是軋鋼球的電爐的關鍵部分,包括軋輥和壓力調節裝置。軋輥通常由優質鋼材制成,表面經過特殊處理以增加耐磨性和耐熱性。通過調節壓力調節裝置,可以控制軋輥對鋼球材料的壓力,從而控制鋼球的形狀和尺寸。 3、電源和控制裝置:電源和控制裝置用于提供軋鋼球的電爐的電能并控制電爐的運行。根據軋制材料和工藝要求,電源通常能夠提供可調節的電流和電壓。控制裝置可以實現溫度、壓力、速度等工藝參數的調節和控制。 4、出料裝置:出料裝置用于將軋制完成的鋼球從電爐中取出。根據不同規格和要求的鋼球,出料裝置可以設計成不同的形式,如輸送帶、滑槽等。 四、軋鋼球的電爐的特點: 1、氧化脫碳少:熱量在被海山電爐加熱工件內部產生,升溫速度快、效率高、工件表面氧化脫碳少,能節省大量原材料。 2、加熱溫度均勻、無污染:可控硅中頻加熱電爐直接精確檢測負載電流變化、實現輸出功率的閉環控制,即使外部電壓波動,也能維持輸出功率恒定和溫度穩定。 3、自動化程度高:電源智能化程度高、溫度調整精確、變頻自動跟蹤、變載自適應、功率自動調節等智能化優點。一鍵啟動,海山電爐自動完成加熱工作,不需要人員值守。 4、連續自動化化生產:頻繁更換不同規格品種的圓鋼,適應不同的生產工藝,變頻變載后無需人員調整,整線清空和工藝調整簡單快捷,滿足中大批量生產需求。

總之,軋鋼球的電爐是一種高效、精確的感應加熱設備,適用于各種規格和材質的鋼球生產。通過采用先進的工藝和控制技術,軋鋼球的電爐能夠提高鋼球的質量和生產效率,降低能耗和生產成本。如需了解更多關于軋鋼球的電爐的詳細信息,建議咨詢13891812360國經理;更多軋鋼球的電爐資訊,敬請關注陜西海山機電有限公司網站http://www.hszpl.com。 |