中頻爐加熱棒料的粘連問題 二維碼

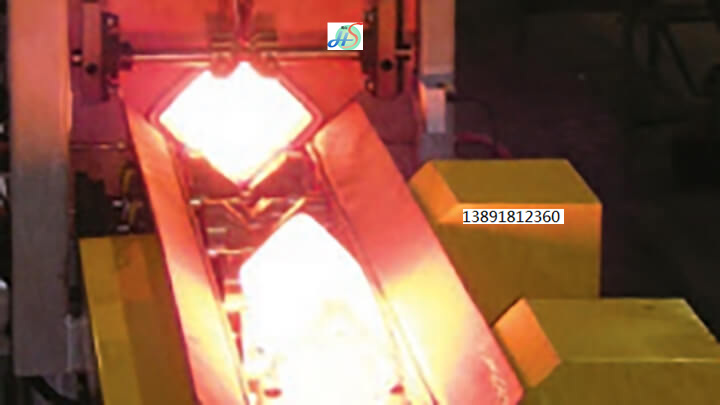

中頻爐加熱棒料的粘連問題,是個由來已久的問題,常見于大直徑棒料加熱或者大功率加熱上,所謂“粘料”就是加熱的坯料前后粘在一起。當坯料加熱快速提出感應器時,將下一根料一起帶出。

粘料的產生多數倒還不至于是金屬熔化,而是坯料表面的氧化鐵皮熔化。在坯料加熱過程中某一段表面溫度過高,達到或超過氧化鐵皮的熔點(1300—1350℃),氧化鐵皮開始熔化,并流入到坯料之間的縫隙中。當它從加熱段進入升溫段時,由于溫度降低,氧化鐵皮凝固,便產生了“粘料”。 有的時候沒有“粘料”,并不能說明中間一段溫度沒有過高,而是位于感應器中間的兩組夾輥進料機的作用使其沒有粘連而已(由PLC控制夾輥的速度,使坯料前后產生速度差,將相鄰的兩個坯料脫開,產生幾個毫米的間隙,以防止坯料粘連。 “ 粘料”不是正常狀態,而是一種故障態,必須加以避免。 我們通過對國內多條8000t以上生產線感應加熱設備產生粘料問題的考察,發現產生“粘料”主要有以下幾個原因: 1、感應線圈總體設計不合理。 以XX公司16000t為例,單條線2300Kw帶5節1.25m感應器,285Kw帶2節1.25m感應器,一共7臺感應器。坯料從第2節感應器出來,表面溫度就達到了1050℃,功率出到了1300Kw(2300Kw電源最終只出到1624Kw)。這說明表面溫度過早超過900℃,高溫時間過長,造成氧化鐵皮厚度增加,如果在出爐時發生“粘料”更說明溫度至少超過了1300—1350℃,否則氧化鐵皮不會熔化掉。 氧化鐵皮的厚度一定程度反映了坯料加熱時的氧化程度。12500t生產線若按年產370萬噸計,如果能使氧化燒損減少0.1-0.3%,一年將節省鋼材約37.0—111.1噸。 2、升溫速度過快,使坯料產生加熱缺陷。 普通碳素鋼采用過快的升溫速度,問題還不太明顯,但高碳鋼和合金鋼,尤其是含Cr的鋼種,如42CrMo(4140)等坯料,這些鋼種在800℃以下熱導率很低,熱傳導慢,只是在800℃以上才與普通碳素鋼的熱導率相近。過快的升溫,坯料表面與中心形成溫度差。表面溫度高,熱膨脹大,中心溫度低,熱膨脹小,使坯料中心受到拉應力,表面受到壓應力,這種應力又叫溫度應力。 內外誤差越大,產生的溫度應力也越大,當這種應力超過金屬的彈性極限時,金屬將產生塑性變形,甚至破裂。這種溫度應力對坯料的中心危害更大,因為中心受到的是拉應力,一般金屬的抗拉強度遠低于其抗壓強度,所以中心的溫度應力易造成內裂。上述這種情況,如果是大截面尺寸坯料,例Ф140—Ф200,對合金鋼,如42CrMo,其危害更大。 XX公司的幾條8000t以上線加熱后普遍存在氧化嚴重、“粘料”等弊病,甚至發生坯料加熱后在冷卻工程中自行開裂的嚴重情況。 3、8000t以上生產線中中頻設備電流頻率選擇普遍過高,也加劇了加熱氧化和“粘料”。 選擇電流頻率主要取決于較短的加熱時間和較高的電效率。以這次12500t生產線坯料Ф140-Ф200為例,選頻一般應按Ф140坯料來選,合理的頻率在150Hz-300Hz之間,大于Ф140的坯料頻率應更低。綜合考慮,這條線的頻率以300Hz為佳,不能高于300Hz。但國內8000t以上的線,頻率都選擇過高,實在讓人不好理解。 坯料在低溫段(居里點以下)的相對磁導率較高(幾十到幾百),電阻率很低,此時高的頻率使坯料的電流透入深度很淺,這時再加上高的功率密度,短的加熱時間,以及合金鋼低的熱導率,這些因素疊加在一起就會造成災難性的后果。 XXXX總廠十多年前引進的瑞士哈特貝爾AMP-30高速鐓鍛機配某國感應加熱設備,用了十幾年,沒人說有問題,但在今年出口美國時,經檢查因軸承內有裂紋全部退貨,我們在現場對原進口設備進行了解,發現升溫速度過快,GCr15加熱產生應力在鐓鍛時使內部開裂。我們對這條線已經進行了徹底改造——重新設計、制造了新的設備。 總之,“粘料”不是不可避免的,我們生產的設備就是不“粘料”的。在大氣中感應加熱設備都會氧化,也都會產生氧化鐵皮,但程度有輕有重,我們生產的設備就屬于“少氧化設備”。我們為XXXX有限公司500KJ對擊錘生產線提供的加熱設備,同樣是Ф185坯料,同樣是合金鋼(20SiMn2MoV,鉤尾框用鋼)也不粘料。 另外,“粘料”是不當的高溫造成的,這個高出來的溫度是靠電能消耗來實現的,這個電能是由業主買單的,生產電爐的廠家不會代替業主出這筆電費。

如需要中頻爐,請致電13891812360國經理;更多中頻爐資訊,請關注是陜西海山機電有限公司網站http://www.hszpl.com |